ما که هستیم

شرکت سیچوان کلییوان الکترونیکس در سال ۲۰۰۳ تأسیس شد. این شرکت در شهر میانیانگ، استان سیچوان، یک شهر فناوری الکترونیک در غرب چین واقع شده است. این شرکت به توسعه، تولید، فروش و خدمات انواع منبع تغذیه، پریزهای تبدیل هوشمند و لوازم خانگی کوچک هوشمند جدید و غیره اختصاص دارد. ما خدمات حرفهای ODM و OEM را به مشتریان ارائه میدهیم.

"Keliyuan" دارای گواهینامه سیستم شرکتی ISO9001 است. و محصولات دارای CE، PSE، UKCA، ETL، KC و SAA و غیره هستند.

- خطوط مونتاژ

کاری که ما انجام میدهیم

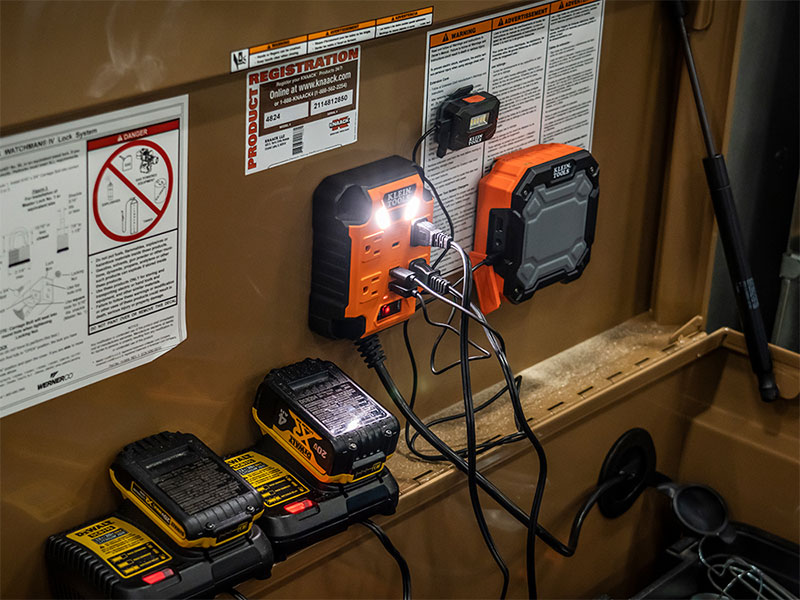

«کلییوان» معمولاً منابع تغذیه و دستگاههای الکتریکی یا مکانیکی کوچک مانند چندراهیهای برق، شارژرها/آداپتورها، پریزها/کلیدها، بخاریهای سرامیکی، پنکههای برقی، خشککن کفش، رطوبتسازها و تصفیهکنندههای هوا را طراحی، تولید و میفروشد. این محصولات به گونهای طراحی شدهاند که انجام کارهای مختلف در خانه و محل کار را برای افراد آسانتر و کارآمدتر کنند. هدف اصلی «کلییوان» ارائه منابع تغذیه و لوازم خانگی قابل اعتماد و مقرون به صرفه به مشتریان است که کارهای روزانه آنها را ساده کرده و کیفیت زندگی روزمره آنها را افزایش میدهد.

برخی از کاربردهای محصول ما

چرا ما را انتخاب کنید

- ما در مرکز تحقیق و توسعه خود 15 مهندس داریم.

- تعداد کل محصولات جدید توسعهیافته به صورت مستقل یا مشترک با مشتریان: بیش از ۱۲۰ قلم کالا.

- دانشگاههای همکار: دانشگاه سیچوان، دانشگاه علوم و فناوری جنوب غربی، دانشگاه عادی میانیانگ.

۲.۱ مواد اولیه

کنترل کیفیت مواد اولیه ورودی، فرآیندی مهم برای اطمینان از مطابقت قطعات با استانداردهای مشخص شده و مناسب بودن آنها برای تولید است. موارد زیر برخی از اقداماتی است که ما همیشه برای اطمینان از کیفیت مواد اولیه ورودی انجام میدهیم:

۲.۱.۱ تأیید تأمینکنندگان - قبل از خرید قطعات از یک تأمینکننده، تأیید اعتبار و سابقهی آنها بسیار مهم است. گواهینامههای آنها، بازخورد مشتریان و سابقهی آنها در ارائهی قطعات باکیفیت را بررسی کنید.

۲.۱.۲ بازرسی بستهبندی – بستهبندی قطعات باید از نظر هرگونه نشانهای از آسیب یا دستکاری بررسی شود. این میتواند شامل بستهبندی پاره یا آسیبدیده، پلمپهای شکسته یا برچسبهای گمشده یا نادرست باشد.

۲.۱.۳. بررسی شماره قطعات - تأیید کنید که شماره قطعات روی بستهبندی و قطعات با شماره قطعات در مشخصات تولید مطابقت داشته باشند. این کار تضمین میکند که قطعات صحیح دریافت شدهاند.

۲.۱.۴ بازرسی چشمی – قطعه را میتوان از نظر هرگونه آسیب قابل مشاهده، تغییر رنگ یا خوردگی به صورت چشمی بررسی کرد تا اطمینان حاصل شود که آسیب ندیده یا در معرض رطوبت، گرد و غبار یا سایر آلایندهها قرار نگرفته است.

۲.۱.۵. آزمایش قطعات - قطعات را میتوان با استفاده از ابزارهای تخصصی مانند مولتیمتر آزمایش کرد تا مشخصات الکتریکی و عملکرد آنها تأیید شود. این ممکن است شامل آزمایش مقاومت، ظرفیت خازنی و ولتاژ نامی باشد.

۲.۱.۶. مستندسازی بازرسیها - تمام بازرسیها باید مستندسازی شوند، از جمله تاریخ، بازرس و نتایج بازرسی. این امر به پیگیری کیفیت قطعات در طول زمان و شناسایی هرگونه مشکل با تأمینکنندگان یا قطعات خاص کمک میکند.

۲.۲ آزمایش محصولات نهایی

کنترل کیفیت آزمایش محصول نهایی شامل تأیید این است که یک محصول نهایی مطابق با استانداردهای کیفیت مشخص شده است و آماده توزیع یا استفاده است. در اینجا چند مرحله برای اطمینان از کیفیت محصول نهایی آورده شده است:

۲.۲.۱. تعیین استانداردهای کیفیت - استانداردهای مشخصات باید قبل از شروع آزمایش محصول نهایی تعیین شوند. این شامل تعیین روشهای آزمایش، رویهها و معیارهای پذیرش میشود.

۲.۲.۲. نمونهگیری - نمونهگیری شامل انتخاب یک نمونه نماینده از محصول نهایی برای آزمایش است. اندازه نمونه باید از نظر آماری معنیدار و بر اساس اندازه دسته و ریسک باشد.

۲.۲.۳. آزمایش - آزمایش شامل آزمایش محصول نهایی با استانداردهای کیفی تعیینشده با استفاده از روشها و تجهیزات مناسب است. این میتواند شامل بازرسیهای بصری، آزمایش عملکردی، آزمایش عملکرد و آزمایش ایمنی باشد.

۲.۲.۴. مستندسازی نتایج - نتایج هر آزمایش باید همراه با تاریخ، زمان و حروف اول نام آزمایشکننده ثبت شود. سوابق باید شامل هرگونه انحراف از استانداردهای کیفی تعیینشده، علل ریشهای و اقدامات اصلاحی انجامشده باشد.

۲.۲.۵. نتایج تحلیلی - نتایج آزمایش باید تجزیه و تحلیل شوند تا مشخص شود که آیا محصول نهایی مشخصات تعیین شده را برآورده میکند یا خیر. اگر محصول نهایی استانداردهای کیفیت را برآورده نکند، باید رد شود و اقدامات اصلاحی انجام شود.

۲.۲.۶. انجام اقدامات اصلاحی - هرگونه انحراف از استانداردهای کیفی تعیین شده باید بررسی شده و اقدامات اصلاحی برای جلوگیری از نواقص مشابه در آینده انجام شود.

۲.۲. ۷. کنترل اسناد - تمام نتایج آزمایش، اقدامات اصلاحی و تغییرات در مشخصات تعیینشده باید در گزارشهای مناسب ثبت شوند. با پیروی از این مراحل، محصول نهایی میتواند به طور مؤثر آزمایش شود تا از کیفیت، قابلیت اطمینان و ایمنی محصول قبل از توزیع یا استفاده اطمینان حاصل شود.

OEM (تولیدکننده تجهیزات اصلی) و ODM (تولیدکننده طراحی اصلی) دو مدل تجاری هستند که در تولید مورد استفاده قرار میگیرند. در زیر یک مرور کلی از هر فرآیند آمده است:

۳.۱ فرآیند نصب شده:

۳.۱.۱ جمعآوری مشخصات و الزامات - شرکای OEM مشخصات و الزامات محصولی را که میخواهند تولید کنند، ارائه میدهند.

۳.۱.۲ طراحی و توسعه – «کلییوان» محصول را مطابق با مشخصات و الزامات شریک تولیدکننده تجهیزات اصلی (OEM) طراحی و توسعه میدهد.

۳.۱.۳ آزمایش و تأیید نمونه اولیه - «کلییوان» نمونه اولیهای از محصول را برای آزمایش و تأیید توسط شریک تولیدکننده تجهیزات اصلی (OEM) تولید میکند.

۳.۱.۴ تولید و کنترل کیفیت - پس از تأیید نمونه اولیه، «کلییوان» تولید را آغاز میکند و اقدامات کنترل کیفیت را برای اطمینان از مطابقت محصول با استانداردهای شریک تولیدکننده اصلی تجهیزات (OEM) اجرا میکند.

۳.۱.۵ تحویل و لجستیک - «کلییوان» محصول نهایی را برای توزیع، بازاریابی و فروش به شریک تولیدکننده تجهیزات اصلی (OEM) تحویل میدهد.

۳.۲ فرآیند ODM:

۳.۲.۱. توسعه مفهوم - شرکای ODM مفاهیم یا ایدههایی را برای محصولاتی که میخواهند توسعه دهند، ارائه میدهند.

۳.۲.۲ طراحی و توسعه - «کلییوان» محصول را مطابق با مفاهیم و مشخصات شریک ODM طراحی و توسعه میدهد.

۳.۲.۳ آزمایش و تأیید نمونه اولیه - «کلییوان» نمونه اولیهای از محصول را برای آزمایش و تأیید توسط شریک ODM تولید میکند.

۳.۲.۴. تولید و کنترل کیفیت – پس از تأیید نمونه اولیه، «Keliyuan» شروع به تولید محصول میکند و اقدامات کنترل کیفیت را برای اطمینان از مطابقت آن با استانداردهای شریک ODM اجرا میکند. ۵. بستهبندی و لجستیک – تولیدکننده، محصول نهایی را بستهبندی و برای توزیع، بازاریابی و فروش به شریک ODM ارسال میکند.